大手機械メーカーのA社様では、従来、無垢形状の鍛造品を切削加工されていましたが、製品形状を見直し、中空鍛造化を行うことにより、材料費の約20%ダウンを実現されました。

- 【課題】A社様では、エンドユーザーからの要請により、さらなるコストダウンが課題となっていました

- 【アドバイス】穴あけ中空鍛造による、大幅なコストダウン提案を行いました

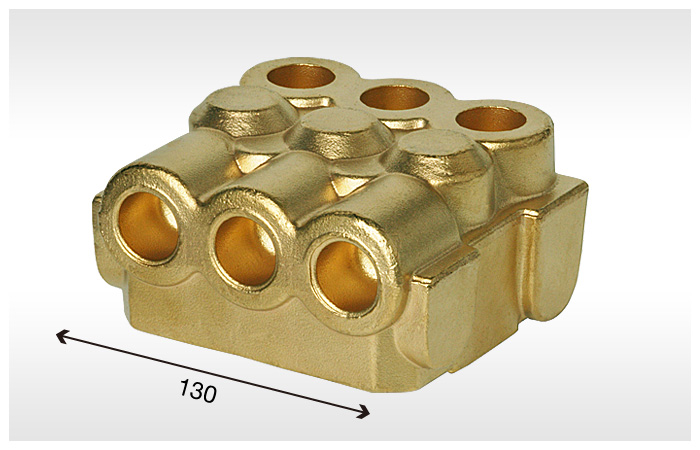

- 【解決策】9箇所の穴あけ中空鍛造により 材料費と切削工程を削減

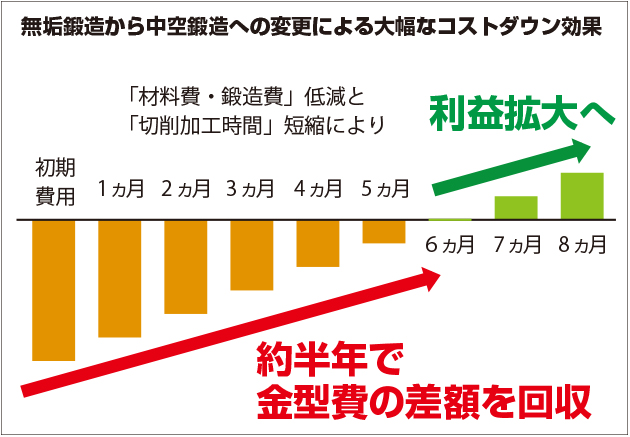

- 【成果】材料費の約20%コストダウンを達成。中空鍛造用金型の製作費増加分は、約半年で回収が可能

【課題】A社様では、エンドユーザーからの要請により、

さらなるコストダウンが課題となっていました

A社様では、真鍮鍛造製品を無垢形状で購入し、社内で切削加工を行っておられました。しかし、エンドユーザーから厳しいコストダウン要請があり、中空化が喫緊の課題となりました。しかし、A社様では、過去、無垢鍛造品の購入実績しかなく、中空鍛造品のお取扱いは初めてだったため、熱間鍛造について的確なアドバイスを行える加工メーカーを求めておられました。

【アドバイス】穴あけ中空鍛造による、

大幅なコストダウン提案を行いました

そこで、弊社へ図面と現物を送っていただき検討した結果、前・上・下の3方向から多数の穴あけ中空鍛造を行うことにより、大幅なコストダウンを実現できる可能性があることが分かり、A社に新たな製品形状をご提案しました。

【解決策】9箇所の穴あけ中空鍛造により

材料費と切削工程を削減

白光金属工業からご提案した解決策は、次の通りです。

|

弊社にて、9箇所全ての穴が芯ブレしない鍛造方法を開発。

まず、二度打ち鍛造用の荒地金型を製作することにより、9箇所穴あけ鍛造の量産が可能となりましたが、さらに数ヶ月トライを続け、最終的に荒地金型を使用せずワンショットでの鍛造を実現しました。

【成果】材料費の約20%コストダウンを達成。

中空鍛造用金型の製作費増加分は、約半年で回収が可能

結果、材料費の20%ダウンを実現。中空鍛造用金型の製作費は、通常の無垢鍛造品用の金型より約2割高価となりますが、材料費低減・鍛造費低減、及び切削加工時間の短縮効果により、この金型差額を約半年で回収することができました。

また、従来は製品表面から酸化皮膜(黒皮)を除去するために酸洗いを実施していましたが、同等の除去効果が得られるショットブラスト処理への変更をご提案。結果、製品1kgあたりの処理費用単価が半額と、大幅な削減を実現しました。

担当者様から、

「こうした複雑形状の製品を、熱間鍛造で成形できるとは思いませんでした。初期費用の金型代も約半年と早期に回収することができ、また、鍛造の関連工程についても改善提案をしてもらえたことで、さらなるコストダウンを実現できました」

とご満足いただいた事例となります。

■ここがポイント!

今回の事例は、製品形状的に中空鍛造化に適しており、そのメリットを大きく得ることができたケースとなります。

中空鍛造化に最適な形状とは、

|

であることが重要です。

中空鍛造に最適な状態は、上下の金型が閉じた時に金型内が材料で満たされ、その後ピンをワークに突入させることで、中空成形と同時に最小限のバリが生成される状態と言えるでしょう。

中空鍛造化することで、穴あけ及び最小限のバリにより材料費の大幅なコストダウンが実現可能となります。コストダウンをお考えの方は、貴社製品が中空鍛造化に適しているかどうか、一度専門家のコンサルティングを受けてみられることをおすすめします。

白光金属工業では、貴社製品の中空鍛造化について的確なアドバイスを行い、豊富なノウハウによりコストダウンのご提案を行っています。本シリーズで成功事例をご紹介してまいりますので、ぜひご参考になさってください。

コメント