熱間鍛造用の鍛造機械は、熱した金属の塊(ビレット)に高圧をかけて鍛造を行う機械です。一般的な、金属板の曲げ・絞り加工に用いるプレス機よりも遥かに高い圧力を生じるため、それに耐える頑丈な構造が必要となります。

ハンマーとプレスについて

熱間鍛造用の鍛造機械は、ハンマーで材料を打撃する「ハンマー」と、油圧やモーターにより圧力をかける「プレス」の2種類に大きく分類されます。

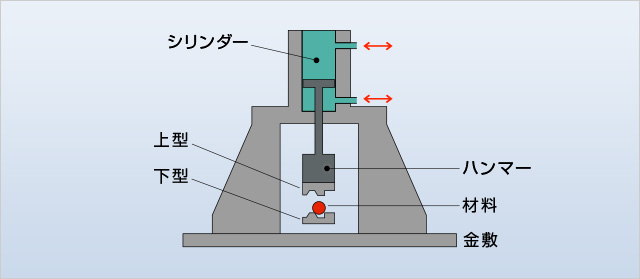

■重力等により材料を打撃するハンマー

「ハンマー」は、重たいラム(打撃槌)を高所から落下させ、重力や圧縮空気で加速することにより、材料を打撃し熱間鍛造を行うマシンです。

荷重を細かくコントロールするのが難しい反面、一気に大きな運動エネルギーを投入することができます。

■動力により材料を加圧するプレス

「プレス」は、油圧やモーター等の動力によりフレーム内でスライドを動かし、材料を加圧するマシンです。プレスは、メカニズムによって「油圧プレス」と「機械プレス」に大別されますが、ここでは熱間鍛造に使用される機械プレスについてご紹介します。

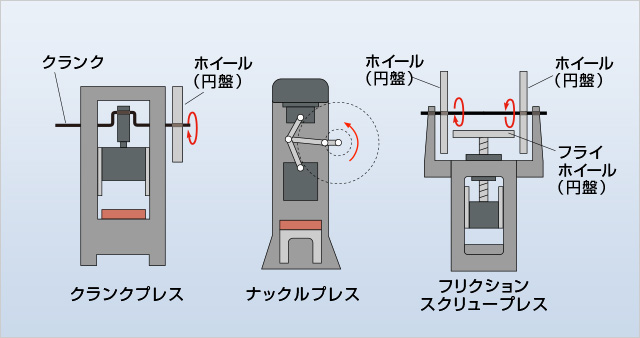

《機械プレス》

機械プレスは、モーターの回転運動を、クランクやナックル、スクリュー等を介してスライドの直線往復運動に変換し、荷重を発生させるマシンです。油圧プレスに比べて加工スピードが速く、生産性が高いのが特長です。

ハンマーと機械プレスの比較

ハンマー鍛造は打撃により瞬間的に高い運動エネルギーを材料に与える一方、機械プレス鍛造では比較的長い時間をかけて圧力をかけていきます。

熱間鍛造に使用するハンマーと機械プレスの比較を、下表にまとめました

| ハンマー | 機械プレス | |

|---|---|---|

| 加工時間 | 瞬間的 | 比較的長い |

| 打撃エネルギー | 高い | 低い |

| 構造 | 反力を基礎(床)で支える | 反力を機械自体で支える |

| 加工製品の材質 | 100%鉄鋼 | ほとんどが非鉄金属 |

| 製品サイズ | 大サイズ向 | 小サイズ向 |

| 加工精度 | 低 | 高 |

| 生産ロット | 小 | 大 |

| 生産性 | 低 | 高 |

| 自動化 | 不向き | 可 |

| 中空形状 | 不可 | 可 |

| 騒音・振動 | 大 | 小 |

■ハンマー

【最適な鍛造】

- 鉄系で比較的大型な製品の熱間鍛造に最適

【不適な鍛造】

- 精密鍛造(鍛造圧力(加圧)を細かくコントロールすることが難しいため)

- 大量生産(成形するまで多行程にわたる鍛造が必要なため)

■機械プレス

【最適な鍛造】

- 非鉄系を主とした、比較的小さな製品の熱間鍛造に最適

- 精密鍛造(鍛造圧力を細かくコントロールできるため)

- 鍛造の自動化(基本的に1行程で成形可能。鍛造自動化しやすく、大量生産により生産性向上が可能)

【不適な鍛造】

- 大型鍛造

■ここがポイント!

このように、熱間鍛造において「ハンマー」か「機械プレス」のどちらを使用するかは、製品の材質やサイズ等によって決まります。熱間鍛造加工メーカーごとに所有マシンの種類やスペックが異なるため、1社であらゆる仕様の製品加工に対応できるケースは多くありません。今回あえて取り上げなかった「油圧プレス」を含めると、選択肢はさらに大きく広がります。

したがって、鍛造加工メーカーの選定にあたっては、製品個々の特性に合わせて最適な鍛造設計と工程コーディネートを計画できる技術者の存在が重要となります。信頼できる加工メーカーへの一括発注なら、分離発注の手間を省くことができ、さらに、製品の最終品質チェックについても一任できますので、プロフェッショナルに相談されることをおススメします。

さて、次回記事では、1000tの大型機械プレスを使った「大型部品加工」の事例について詳しくご紹介いたしますので、ぜひご参考になさってください。

コメント