白光金属工業の強み

所要材料と切削しろの大幅削減により、

圧倒的なコストダウンを実現

従来の削出し機械加工においては大量の切削屑が発生し、大きな材料ロスが生じていました。

白光金属工業では、独自の熱間鍛造技術により、バリ以外の切削屑はほとんど発生させずに中空形状を成形、大幅な所要材料低減が可能です。さらに、切削工程の切削しろも最小限に抑えることで、材料・時間ともに圧倒的なコストダウンを実現します。

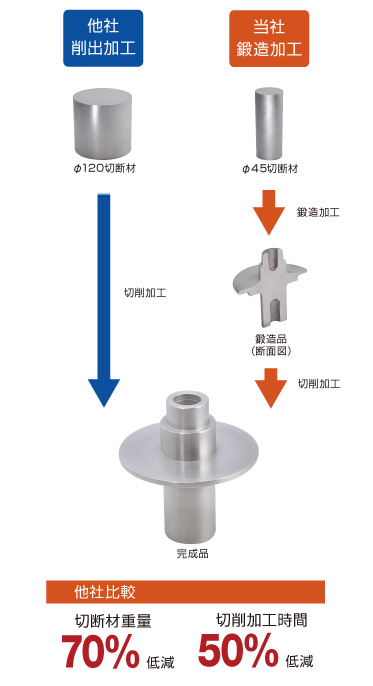

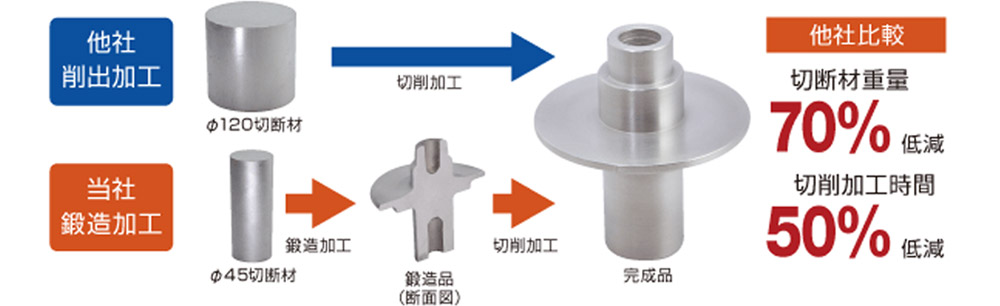

切削加工から熱間鍛造加工への転換で、大幅な省材料・省切削化を実現

切削加工(削出し機械加工)を熱間鍛造加工へ転換することにより、切削屑を大幅削減。切断材重量を70%低減、切削加工時間を50%短縮するなど、材料費と切削加工費を大幅に削減し、圧倒的なコストダウンを実現します。

白光金属の強み

強み1独自の中空鍛造技術により 薄肉化・軽量化を実現

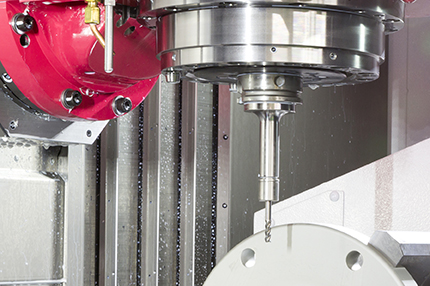

自社開発の高精度ダイセットにより、熱間鍛造を実施。長年蓄積された中空鍛造技術により、大口径の中空形状を成形することで、従来より大幅な薄肉化・軽量化を実現しました。さらに、材料削減・省資源化による地球環境保全にも貢献します。

強み2高精度鍛造加工技術により、材料ロスを極限まで削減

さらに、独自の高精度な鍛造技術により限りなく仕上がりに近い形状に加工しておくことで、後工程の切削しろを極限まで薄くし、材料ロスを削減することが可能です。省材料化とともに、切削時間の大幅短縮も実現、飛躍的なコストダウンを図ることができます。

白光金属工業 ソリューション

削出し加工から熱間鍛造加工への転換をご提案。

省材料化・省切削化による大幅なコストダウンを実現します

従来の削出し加工を、白光金属工業独自の鍛造技術による熱間中空鍛造加工に転換することで、切断材重量70%低減・切削加工時間50%低減など、大幅な省材料化・省切削化を実現します。

- 真鍮材径φ280の削出部品を同φ95からの鍛造加工に転換。材料費を約30%ダウン

- アルミ材径φ120の削出部品を同φ45からの鍛造加工に転換。材料費約70%、切削費約50%ダウン

- 大量品の真鍮鍛造切削部品において、減肉形状変更提案をご採用。年間約700万円のコストダウン etc...

白光金属工業の強み