創意工夫による「多数個取り」で

<コスト削減を実現する発注方法>

鍛造による部品製造コスト削減を実現するには、生産効率の向上が重要です。その方法の一つが、1つの鍛造金型ベースに2個以上の部品の「型」を並べる、「多数個取り」の手法です。

これにより、生産効率が個数比で向上、単位時間当たりの生産量が、単純計算で2個取りならば2倍、3個取りならば3倍に増加します。

多数個取は、1個取り金型と比較すると金型代はやや嵩みますが。これは初期費用であり、生産量が増えれば回収可能となります。

それでは下記に、メーカーの資材発注・担当者様が、スムーズにコスト削減を実現して頂くための鍛造加工業者選びに役立つ、「質問内容」や「技術確認」ポイントを記載いたします。

【質問内容】コスト削減のための「質問」及び「技術確認」ポイント

- こちらの製品を鍛造する際、1つの金型ベースに「多数個取り」することは可能ですか?

- 多数個取りにする事で必要な材料費は下がりますか?

- 多数個取りにする事で生産効率は上がりますか?

- 多数個取りにする場合、重量および大きさに制限はありますか?

コスト削減を図る効果的な発注テクニックについて

「多数個取り」のデメリットとして、製品品質にバラツキが生じるリスクがあります。取り数が多くなるほど、そのリスクが高まります。特に、複雑な形状の部品を多数個取りにすると、品質のコントロールが難しくなるため、注意が必要です。

生産効率と製品品質はトレードオフの関係にあるため、取り数は多からず・少なからずのバランスが重要となります。

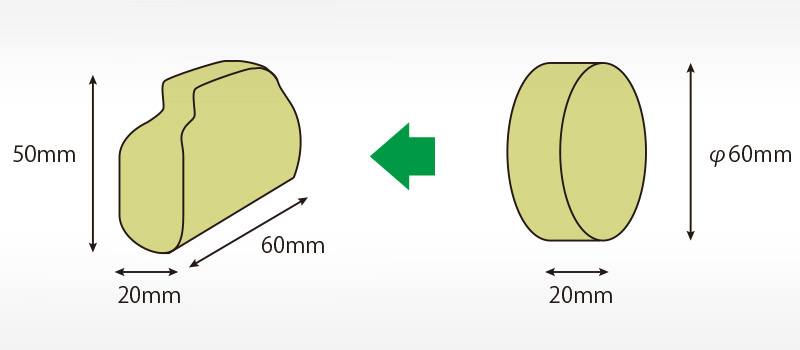

「多数個取り」が最も効果を発揮するのは、エルボーのようなシンプルな形状の部品です。1つの金型ベースに多数の型を彫込むことで、生産効率を大幅にアップさせることが可能となります。

実際、取り数を何個にするかは、「多数個取り」の実績豊富な鍛造加工メーカーと相談して決定されると良いでしょう。

「1個取り」を「多数個取り」に変更することで、

約40%のトータルコストダウンを実現

従来の1個取りから、創意工夫による2個取りに切替えた事で、

大幅なコスト削減を実現された「ユーザー様事例」をご紹介いたします

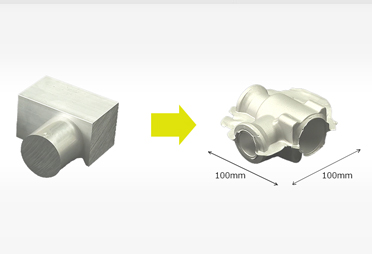

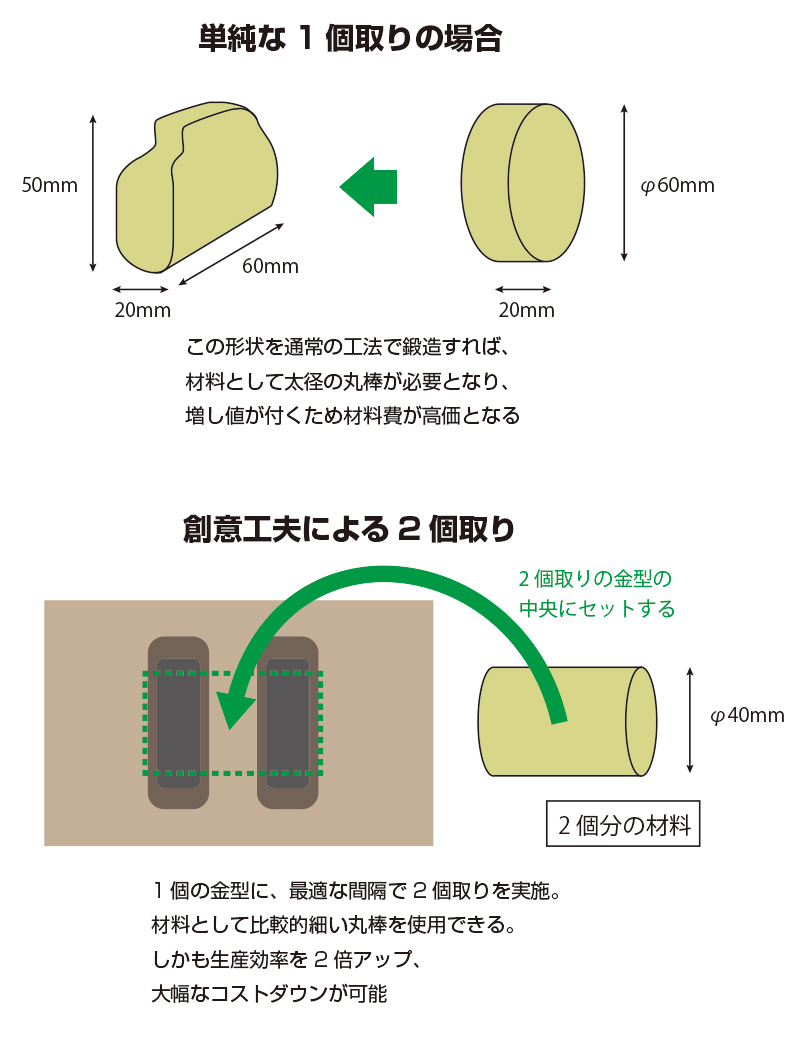

某機械関連メーカーT社様では、ある黄銅製・鍛造部品を製造する際、従来「1個取り」金型を使っておられました。この場合、φ60mmの太径の丸棒が必要となり、増し値が付くことや、バリが多く生成されることにより、材料費が高額となっていました。

また、図にあるように、輪切り大根状の材料を縦向きに金型へセットするため、セッティングが不安定で、作業効率の低下を招いていました。

そこで白光金属工業では、創意工夫による「2個取り」の金型を使用した鍛造をご提案。この工法の場合、φ40mmの増し値の無い丸棒を使用でき、バリの生成量も少なく材料の無駄がありません。しかも、材料を安定した状態にセットすることが可能です。

こうした発想の転換により、トータルで約40%もの大幅なコストダウンを実現されました。

導入前

材料となる太径の丸棒に増し値が付き、またバリも多く生成されるため材料費が高額化。作業効率も通常より悪化していました。

導入後

生産効率が2倍にアップ。増し値が無くなり、バリの生成量が少ないため、材料費が削減されました。

【成果詳細】

「2個取り」金型は、「1個取り」の1.5倍のコストがかかりますが、生産効率が2倍になることにより、その差額は十分回収できます。材料費については、バリ生成の抑制により重量が約15%削減、さらに太径による増し値も不要となったため、約20%ものコストダウンを達成出来ました。

結果、生産効率の2倍化も含め、トータルでは約40%もの大幅なコストダウンを実現しました。

相談アドバイスを受付いたします

以上、「プロが教える【実践】鍛造発注マニュアル」では、現状部品のコストダウンを検討されたいメーカーの資材発注・担当者様へ、コストダウンを実現させる実践的なサポートを無料で行っております。

現状既に、鍛造加工業者様とのお取引をされている場合でも、丁寧にアドバイスをさせて頂いておりますので、お気軽にお問合せください。

日本の優れたメーカー様の国際競争力アップを実現させるため、これまで半世紀以上にわたる実践経験や豊富な実績、クライアント様の成功実例を基に、スピーディーにご回答、コストダウンを実現可能にする実践的アドバイスを行わせて頂きます。