創意工夫によって長尺物の

<コスト削減を実現する発注方法>

長尺物の場合、鍛造に使用する材料の径をいかに細くするかが、材料費軽減の鍵を握っています。(実際には存在しない径ですが)仮に50mm径の丸棒であれば、1mm細い49mm径に変えるだけで、材料投入量を約4%も低減することができます。このことを念頭に置き、製品設計時に製品形状を検討して頂き、できるだけ細く設計することが、大幅なコスト削減のための要点です。

それでは下記に、メーカーの資材発注・担当者様が、鍛造加工業者に打診する際、スムーズにコスト削減へ導く、具体的な「質問内容」や「技術確認」ポイントを記載いたします。

【質問内容】コスト削減のための「質問」及び「技術確認」ポイント

- 300mm以上の長尺は可能ですか?

- 銅を熱間鍛造で成形できますか?

- 工法の創意工夫によって、材料費を削減することは可能ですか?

- 部品形状の再設計によって、材料費を下げる事ができますか?

コスト削減を図る効果的な発注テクニックについて

コスト削減のためには、前述の通り製品形状をできるだけ細くする他、突起部分の体積をできる限り減らすことも留意点です。大きな突起部分があると、そこに合わせて太い径の材料を使用せざるを得ず、その結果、製品の細い部分で材料が溢れ、大量のバリが発生することになります。

こうした特性がある鍛造ですが、製品形状によっては、工法の創意工夫によって、バリの発声を最小限に抑えることも可能です。次に、製品に合わせた工法を開発することで、大幅なコスト削減を実現した事例をご紹介します。

鍛造工法の創意工夫により、

長尺物の約30%のコストダウンを実現

細径の材料を使用し、2回鍛造を行う事で、長尺物の

大幅なコスト削減を実現された「ユーザー様事例」をご紹介いたします

某交通機関様では、大型電池の電極を鍛造で製造することをご検討、発注先候補として鍛造加工メーカー数社に打診しておられました。材料の銅は高価なため、少しでも省材料化を図り、コストダウンを図ることを要望されていました。

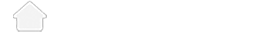

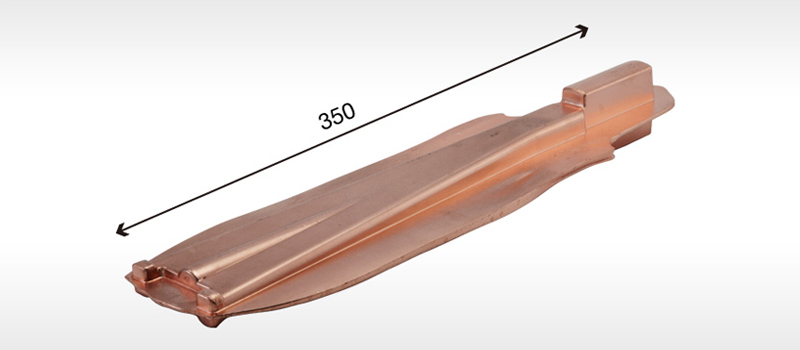

ページ冒頭の電極の写真をご覧ください。これは、鍛造後、バリを抜く前の状態の状態ですが、右端部分は縦幅が大きくなっています。このサイズに合わせて材料を選ぶと「直径55mm」の丸棒が必要となり、中央部~左端部分において大量のバリが発生してしまいます。

また、「直径55mm」の丸棒を使用する場合は、1500tクラスの大型鍛造プレス機が必要となり、チャージが高額なためコストアップにつながります。

そこで白光金属工業では、2度の鍛造を行うことで、通常の「直径55mm」より一回り小さい「直径46㎜」の丸棒での鍛造を可能にする専用工法を開発しました。

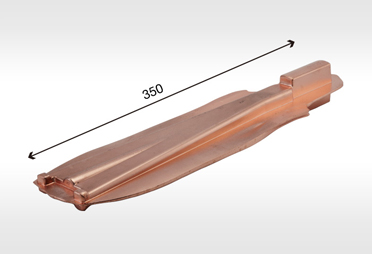

具体的には、上記模式図のような1つの金型にセットされた荒地型と本型を使用し──

鍛造1回目:荒地型によって、丸棒の右端を規定値の横幅・縦幅に潰す

鍛造2回目:その丸棒を、90°軸回転させ、本型にセットして、仕上げの鍛造を行う

──このような独自の工法により、材料費を約30%削減。

比較的チャージが低い1000tプレスでの鍛造により、鍛造費も低減することができました。

通常工法

「直径55mm」の丸棒を使用するため、大量のバリが発生し、材料費がかさみます。また、1500tクラスの大型鍛造プレス機が必要で、高額なチャージがかかります。

弊社独自工法

「直径46㎜」の丸棒で鍛造できる専用工法を開発し、材料費を大幅に削減。1000tクラスのプレス機を使用し、荒地型・本型、合わせて2回の鍛造を行うことにより、鍛造費も低減できました。

【成果詳細】

材料費を約30%削減したほか、荒地型・本型を1つの金型にセットすることで、金型費も1面分に圧縮できました。

2回鍛造を行うことになりますが、材料の加熱は1回のみ※のため、鍛造費はわずかな増加で済みます。それよりも、1500tプレスに代えて1000tプレスを使用するチャージ低減効果が優り、材料費・鍛造費を合わせたトータルコストでは、大幅な削減を実現できました。

(※これを「1ヒート/2ショット」と呼びます。なお、鍛造1回目と2回目の間に、材料冷却→バリ抜き→再加熱を行う「2ヒート/2ショット」の場合は、鍛造費が大幅に増加します)

相談アドバイスを受付いたします

以上、「プロが教える【実践】鍛造発注マニュアル」では、現状部品のコストダウンを検討されたいメーカーの資材発注・担当者様へ、コストダウンを実現させる実践的なサポートを無料で行っております。

現状既に、鍛造加工業者様とのお取引をされている場合でも、丁寧にアドバイスをさせて頂いておりますので、お気軽にお問合せください。

日本の優れたメーカー様の国際競争力アップを実現させるため、これまで半世紀以上にわたる実践経験や豊富な実績、クライアント様の成功実例を基に、スピーディーにご回答、コストダウンを実現可能にする実践的アドバイスを行わせて頂きます。