これまで、複雑形状の部品製造にあたっては、複数のパーツに分けて、それぞれを削出し機械加工で成形した後、それらを溶接やロウ付け(※用語解説参照)によって接合するといった方法をとっていました。鍛造を使えば、このような一連の工程を省き、ワンショットで一体成形することが可能となります。

鍛造によるコストダウン方法 詳細解説

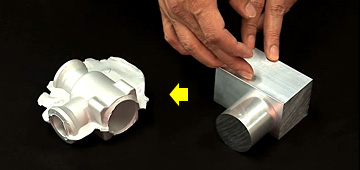

例えば、下図右の真空バルブ部品の事例では、下図の丸棒と角棒を接合した後、切削加工を行い、製品に仕上げるのが通常です。

従来の切削部品を、鍛造により一体化成形した事例

その理由は、材料がアルミであり、真鍮のように容易にロウ付けができず、形状上、摩擦圧接(※用語解説参照)も不可能なためで、接合には溶接を採用しましたが、一定量で溶接部からのガス漏れがさけられませんでした。これを鍛造化し、ワンショットでの一体化成形に変更すれば、ガス漏れが無くなる上、それまでの複数工程が一工程で済むため製造コストを大幅に削減、初期の金型製作費用を早期に回収することができます。

設計・開発担当者の方に「削出し機械加工部品を鍛造化する」という発想が生まれにくいのと同様に、「鍛造によって、こうした大型の複雑形状の部品を一体化成形できる」ということ自体が、あまり知られていません。

そこで有効なのが、豊富な知識と経験を持った鍛造技術者が、お客様の工場を訪ねて実際の製品を拝見することです。「この製品はこのように鍛造化することで、コストダウンが可能になる」という、全く新しい切り口のアイデアが生まれてきます。こうして提案を受けることで、思いもかけなかった製品の工数削減や省材料化が可能になるのです。

| 「ロウ付け」 | 2つの母材の間に、加熱して溶かした銀・黄銅・アルミ等の「ロウ材」を流し込み、冷却して凝固させる接合方法。通常の溶接では母材を溶かすが、ロウ付けでは母材より融点の低い材料を接着剤として用いるため、母材を溶かさずに接合できる。 |

|---|---|

| 「摩擦圧接」 | 接合する金属の母材を 高速で擦り合わせ、その摩擦熱によって軟化した母材に圧力を加えて接合する技術。銅とアルミ、アルミとステンレスの接合等、異種金属を接合することも可能。 |